Achter elk wiel dat in zware dienst moeiteloos blijft draaien, schuilt een reeks beslissingen over grondstoffen, processen en kwaliteitscontrole. Het verschil tussen “specificatie op papier” en “prestatie in de lijn” zit in materiaalkeuze, hechting en afwerking. Dit artikel neemt je mee door de productie-keten en koppelt proceskeuzes aan gedrag in de praktijk.

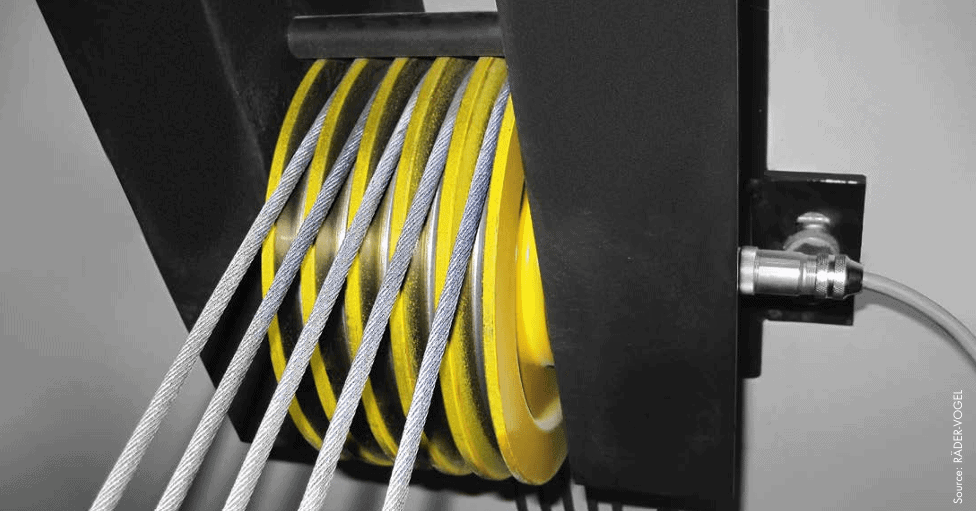

Kern en loopvlak

Kernmaterialen als staal en aluminium leveren de ruggengraat: sterkte, vormvastheid en warmteafvoer. In corrosieve of hygiënische omgevingen komt roestvast staal of een kunststof kern in beeld. Het loopvlak vaak polyurethaan krijgt via formulering zijn elasticiteit, slijtvastheid en hysterese-eigenschappen. De match tussen kern, hechtingssysteem en PU-compound bepaalt of het wiel in dynamische dienst stabiel blijft.

Gieten en uitharden met voorspelbaar resultaat

Waar metalen kernen via zwaartekracht-, laag- of hogedrukgieten hun dichtheid en porositeit meekrijgen, bepaalt hot casting van PU de microstructuur van het loopvlak. Nauwkeurig geregelde meng- en giettemperaturen, potlife en curing zorgen voor een homogeen netwerk en constante hardheid. Dat uniform gedrag reduceert thermische hotspots bij hoge duty cycles en houdt het verlies aan veerkracht laag.

Hechting die niet loslaat

De verbinding tussen kern en loopvlak is het cruciale interface. Grondige oppervlakvoorbereiding, het juiste hechtmiddel en gecontroleerde uitharding creëren een moleculaire brug die weerstand biedt tegen delaminatie onder torsie, impact en thermische cycli. Juist hier bewijst een gelicentieerde en gecertificeerde productielijn zijn waarde: minder variatie, meer voorspelbaarheid.

Precisieafwerking en controle

CNC-nabewerking borgt concentriciteit en rondloop. Geoptimaliseerde oppervlaktekwaliteit vermindert vibraties en beperkt puntbelasting op lagers. Coatings beschermen tegen corrosie en chemie. Eindcontrole op maat, visueel en – waar nodig – non-destructief, filtert onvolkomenheden voordat ze in de praktijk falen. Wat je terugziet in de lijn: gelijkmatige slijtage, stillere loop, lagere thermische belasting en stabieler gedrag bij snelheid.

De vertaling naar uptime

Een wiel dat met de juiste kern, hechting en compound is opgebouwd, blijft langer binnen specifieke toleranties functioneren. Dat zie je in minder wissels, minder ongeplande stops en lagere energievraag. Op vloerniveau levert het minder schade en nettere logistieke paden op. Op TCO-niveau is dat de directe winst van procesdiscipline aan de voorkant.